Опыт моделирования промышленных процессов: сложности, результаты и уроки

Когда я делал моделирование промышленных процессов на своём участке, то конечно я всё делал неправильно. Не было планирования, не было нужной очерёдности, не было правильной методике анализа, не было приоритета. Делал от безвыходности – нужно меняться под сырьё, наличие персонала, оборудование, а никто не мог ничего предложить – на комбинате не проводились таких исследований. Да и вообще тех. отделы лучше было не спрашивать – в цеха они не выходили, производства не знали, техпроцессов не знали и были забиты нужными людьми типа родственников руководства. Что они могли мне сказать? – Только, где маникюр сделать.

Добавил еще один фоторедактор, moscowi.ru - лучше смотреть на широком экране. И немного изменил дизайн, для лучшего отображения аналитики новостей на мобильном телефоне.

Не было планирования, потому что всю эту работу я делал на собственном энтузиазме, в своё нерабочее время, на своей недешевой технике, результаты собирал вручную из истлевших журналов. Я не мог заказывать производство, поскольку никаких исследований руководством не планировалось, не финансировалось – данные брались из текущего производства – что заказали по контрактам, то и будет. Стоимость цепочки оборудования более миллиарда долларов – это дорогой бизнес.

Данные собирал очень долго из разных источников. Не было единого источника, не было синхронизации данных, не было полных данных, были пропуски данных – была полная неразбериха в этих вопросах. Потому и двигалось очень медленно – десяток записей за несколько дней, а потом после обработки количество ещё уменьшалось.

Было множество сложностей – от закупки новой техники (специально для этого покупал топовое железо – моё прежнее захлёбывалось и не тянуло), до методик обработки данных. Никто не выложит методику в полном объёме, это дорогие исследования, выкладывают крошечные части, часто с большими искажениями – то ли по невнимательности, то ли случайно. Я с таким часто сталкивался, когда разбирал электронные схемы – там постоянно ошибки в номиналах деталей, тоже якобы случайно.

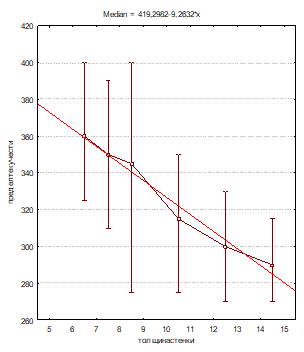

И это было очень сложно, дорого и безумно интересно. Посмотрите какой красивый график получился – это прокатка фасонных профилей. По итогу делал несколько сотен исследований, это то что получилось статистически верно.

Результаты использовал в своей работе – предлагал для улучшения своему руководству, часть принималось, часть отлаживалось до лучших времён. Результаты всегда были с положительным экономическим эффектом, всегда с улучшением качества. Я же получил глубокое и более полное понимание процессов и важности операций. То есть учебники дали базу, а тут я неплохо прокачался как специалист экстра-класса. Знания по аналитике тоже не пропали – это очень нужный навык, мы постоянно сравниваем всё в своей жизни, с таким подходом можно делать более обосновано. От выбора акций, недвижимости – да чего угодно.

Из этого я понял, что анализ и модернизация производственных процессов не так уж и дорого, если я справился в одиночку на своих личных ресурсах. Это всегда выгодно, это всегда «на разi», это нужно делать, без этого нет будущего.